探伤技术革新:解密德斯森设备的底层逻辑 金属探伤技术的演进,本质是物理原理与工业场景的 耦合。苏州德斯森电子有限公司以基础科学为锚点,在涡流、超声、磁粉三大领域构建了独特的技术护城河。

1. 涡流技术的远场突破 传统涡流探伤受限于趋肤效应,对铁磁材料 束手无策。德斯森558H型采用“激励-检测线圈间距优化模型”,通过2~3倍管径的远场区磁场重构(见图),使磁力线平行穿透管壁。这一设计让锅炉管壁厚衰减监测误差控制在±5%内,解决了电厂停机检修的核心痛点。

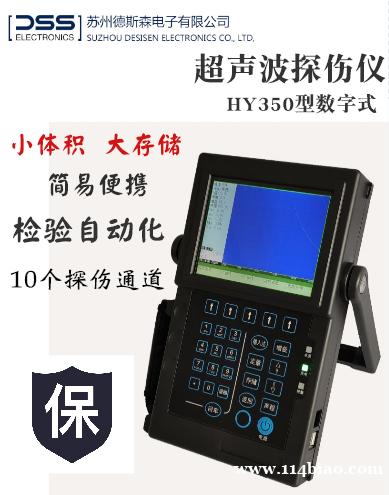

2. 超声算法的 性升级 不同于常规脉冲反射法,德斯森超声仪引入FPGA数字处理芯片,实现三项突破: • 波形降噪:通过0~2000kHz自适应滤波, 铸件晶粒噪声; • 智能校准:自动匹配不同合金的声速参数(如钛合金5090m/s); • 三维建模:将 回波转换为立体成像,直观显示气孔分布形态。

3. 磁粉探伤的显影 针对非开口型裂纹,德斯森开发了“磁滞回线分析技术”。设备通过量化漏磁场强度与磁粉 密度的关系,使轴承滚道疲劳裂纹的检出率从70%提升至99%。其干湿两用 (油基/水基)更适应船舶甲板等潮湿环境。 跨学科协同效应 在核电安全领域,德斯森将涡流相位分析与超声TOFD衍射时差法结合, “腐蚀-裂纹同步诊断系统”。例如对蒸汽发生器传热管的检测中,可同时量化壁厚减薄程度与应力裂纹 ,避免多次探伤造成的设备损伤。

【重要提醒】 转发本信息给好友或分享到朋友圈,被转发超过20次,信息将自动置顶一周!